プリント基板総合メーカー|RITAエレクトロニクス株式会社 > 事例紹介 > 高品質なBGAリワークを実現

高品質なBGAリワークを実現

課題

基板を破棄することなく、品質を損なうことなくBGAリワークをしたい

部品の不具合や半田付け不具合により正常動作をしなくなった基板について、通常のリード部品であれば半田ごて等で簡単にリペアが出来ますが、BGAパッケージやCSPパッケージにおいては半田接合部が部品で隠れており簡単にリペアが出来ず、基板をそのまま廃棄する事がありました。また、廃棄しないまでも、専用の装置が無い場合、取り外しには部品が実装された基板をリフローに流して半田を溶融させながら部品を取り外し、また再度部品を搭載してリフローに流す対応が必要となっていました。この際、何度もリフローを流すため、不具合部品以外も耐熱の問題などが出る可能性がありました。

当社のご提案

お客様のニーズにお応えるため、弊社は以下の取り組みを行っています。

- 1. リワーク設備

-

当社グループでは、リワーク装置(図1)を導入しております。

小~中サイズ基板のあらゆる表面実装部品や、スルーホール実装部品のリワークに対応しています。また、非接触温度センサーによるプロファイル自動追従制御加熱を備えており、基板への熱負担が少ない装置です。

最大基板サイズ:300×400㎜

最大部品サイズ:40×40mm

- 2. BGA取外し作業

-

まず、取り外し時に熱による部品へのダメージを抑制するため、取り外し対象以外の部品にマスキングを行います。続いて、取り外し対象のBGAパッケージサイズにより、加熱条件を設定し、取り外し作業を行います。取り外した後に、プリント基板上の半田残渣を丁寧に除去して、取り外し作業は完了となります。

- 3. BGA取付け作業

-

次に取り付け作業を行います。まず、交換するBGAのバンプ上に専用治具を用いて、クリームはんだを転写します。次に、プリント基板上のパッドに交換BGAパッケージを装着します。この際の位置決め精度は±0.1mmとなります。続いて、BGAパッケージに温度プロファイルを計測しながら加熱を行います。

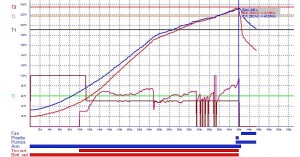

- 4.温度管理

-

基板機種ごとに温度プロファイルを作成しており、基板や部品への熱負荷を低減することができます。温度プロファイル(図2)の提出も可能です。

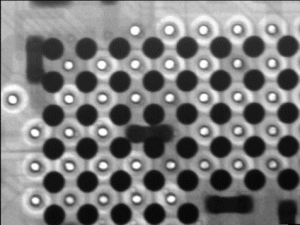

- 5.検査

-

X線検査機により2次元X線検査を全数、全ピン確認しております(図3)。または、電気検査が可能な場合は電気検査による確認も行っております。

結果

品質を損なうことなくBGAリワークを実現することができました。

以上により、従来は基板を捨てているか、または、何度もリフローを流すことで熱によるダメージを不具合部品以外にも与えていた物を、問題無く部品のリワークができるようになりました。また、基板不具合、実装不具合、部品不良など、不具合の原因特定も部品を再実装することにより原因追究することができます。

無料ダウンロード!

【ダウンロード資料例】

- DDR3メモリバスの設計手法

- 差動伝送路の設計と信号品質

- 12G-SDIリターンロス規格合致のための基板設計手法

- IBIS-AMIモデルを用いた高速信号シミュレーション

- 10Gbps超伝送の基板設計最適化

など全70テーマ

この機会に是非ご登録ください。 ※会員登録は無料です。