プリント基板総合メーカー|RITAエレクトロニクス株式会社 > 技術資料 > リジッドプリント配線板

リジッドプリント配線板

1. はじめに

アイカ工業(現・

RITAエレクトロ二クス)では電子事業を1984年に立ち上げて以後、多層板を中心としたリジッド配線板メーカーとして “ユーザーサービスNo.1”を旗印に、高品質なプリント配線板を供給し続けている。 特に近年は、動画や高精細画像データの伝送に代表されるような、伝送量の高速大容量化が急速に進み、プリント配線板も電子システムを構成する重要なキーパーツとして、徐々にその認知度を上げつつある。こうした状況下、アイカ工業(現・

RITAエレクトロ二クス)では、プリント配線板の高多層・高密度化に対応できるプロセス技術の開発に力を入れると同時に、高速大容量伝送、EMC(ノイズ)、さらには熱対策を考慮したパターン設計の技術開発にも力を入れ、他社と差異化できる技術と特徴を有している。

また、ユーザーに対する技術サービスとして、プリント配線板に要求される電気特性に対する評価環境 (測定機器、測定技術)をいち早く構築し、ユーザーの開発支援を積極的にサポートしている。以下にこれらについて概略を述べる。

2. パターン設計技術(高速信号伝送対応/ノイズ抑制設計)

アイカ工業(現・

RITAエレクトロ二クス)では、東京、大阪、名古屋の3か所にデザインセンターを設置し、ユーザーに近い場所でパターン設計サービスを展開している(アイカエレテック(現: RITAエレクトロ二クス))。設計CADツールとしては、図研製CAD「CR5000」(PWS、BD)を中心に保有し、高度化するニーズに応えられるよう、各種シミュレーションにも対応している。所有しているシミュレータとしては、伝送線路シミュレータとして「HyperL-ynx」、「XTK」、電磁界・回路/電磁界シミュレータとして「S-NAP」、「AnalogOffice」があり、その他、EMC(ノイズ)対応抑制設計支援ツールとして「DEMITAS-NX」を導入している。特に高速化が進んでいる昨今では、こうしたシミュレータを導入するだけではなく、いかに精度良く有効に使いこなすが重要なポイントとなっており、アイカ工業(現・ RITAエレクトロ二クス)では、後述する実機評価検討や電気特性評価技術との融合で、シミュレータの有効活用に力を入れている。 また、高速伝送分野における設計に力を入れ、数百Mbpsから10Gbpsの高速シリアル伝送に対応した差動配線のパターン設計実績を多数持っている。特にGHz領域の高速信号伝送に関しては、最高10Gbpsシリアル伝送までの対応経験があり、実用的な設計ノウハウを豊富に有している。

さらに、信号伝送の高速化で問題が顕在化するEMC(ノイズ)対応設計についても、上述したDEMITASNXを用いると同時に、実機評価で蓄積したノウハウをベースに、プリント配線板からの放射ノイズを少なくしたパターン設計を実現化している。

3. プリント配線板製造技術

両面板から最大24層板(板厚4.0mm)までのリジッド配線板が製造可能なプロセスを保有しており、環境対応を考慮した表面処理(鉛フリーレベラなど)、システムの要求特性に合致する特殊基板材料(低損失誘電 率材、ハロゲンフリー材、高耐熱材、低熱膨張材など) の加工が可能である。製品の仕様としては、一般FR-4材を用いた4~6層板などの貫通スルーホール仕様をメインに、IVH、パッドオンビア、ビルドアップ製品を供給している(表1)。

表1 供給可能なプリント配線板

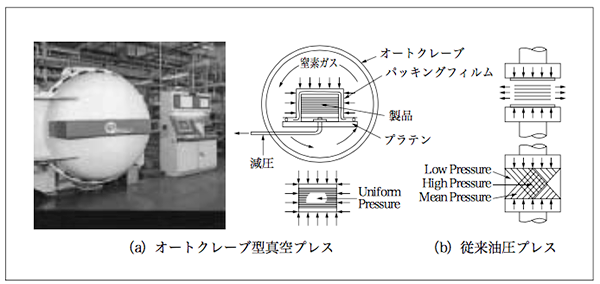

項目 対応可能仕様 対応可能板厚 0.4~4.0mm 最大層数 24層板 対応可能基材 一般FR-4材、ハロゲンフリー材、低損失材、 高耐熱材(FR-5、BTレジンなど) 対応可能仕様 貫通スルーホール仕様、パッドオンビア仕様 IVH仕様、ビルドアップ仕様(片側2段) インピーダンス整合 標準仕様:±10%(特殊指定にも対応可) 表面処理 はんだレベラ処理、鉛フリーレベラ処理 金フラッシュ処理、フラックス処理 最小スルーホール径 仕上がり:0.1mm 特徴的なプロセスとしては、多層板の積層工程に「オートクレーブ型真空プレス」を導入し(図1)、樹脂流れが非常に少ない低圧成形を可能にしている。この製造方法は、レイアップした基材をナイロンパックし、その内部を真空引きしながら周りから窒素ガスで加圧するもので、従来の油圧プレスと比較して1/3程度の圧力で成形できる。そのため、実装時のそりねじれが少ない基板を成形できるメリットがあり、また樹脂流れが非常に少ない点から、絶縁層厚のコントロールがしやすく、高精度な特性インピーダンスコントロールを可能にしている。

図1 「オートクレーブ型真空プレス」の原理

高速伝送に必須となる特性インピーダンスコントロール技術についてはいち早く取り組みを行い、シングルエンド、差動伝送共にコントロール技術を確立している。特に差動伝送では、ディファレンシャルモード/コモンモードの両指定にも対応が可能であり、使用する基材についてもFR-4をはじめ、低損失誘電率材、ハロゲンフリー材など、幅広い材料でコントロールが可能である。この特性インピーダンスコントロールは、計算式とその実測値とが乖離している問題がよく指摘されるが、この点についてはテストピースによる検証により、実測値をベースとした算出方法を確立しており、ユーザーからの指定に従い精度の高い仕様提案を可能にしている。またユーザー側でパターン設計を行う場合にも、ライン幅や層構成などの情報提供を行い、製造段階でのトラブルを未然に防ぐシステムを確立している。

また、アイカ工業(現・

RITAエレクトロ二クス)独自の取り組みとして、試作から量産まで、差動配線の減衰量コントロールや、スルーホールのインピーダンス保証を行っており、特にGHz高速シリアル伝送の実現において好評である。

4. プリント配線板供給体制

プリント配線板の製造拠点としては、国内の主力工場(アイカ電子(現:RITAエレクトロニクス))に加え海外(中国、台湾)に製造委託先が数社あり、供給体制を確立しており、短納期を要求される試作開発から、量産までの一貫対応を可能にしている。

国内の主力工場としては岐阜県恵那市にアイカ電子(現:RITAエレクトロニクス)を有し、短納期試作から高精度仕様などの小ロットから中ロット品について製造対応を行っている。試作短 納期対応では、10層板までをデータ支給後3日間で製造できるシステムを確立しており、1枚からの試作も可能である。

一方、コスト競争力が要求される量産品については、中国および台湾の協力工場に製造を委託しており、基板データの受け渡し、チェックから基板の品質保証に 至るまでを、全てアイカ工業(現・

RITAエレクトロ二クス)が窓口で行うシステムとしている。そのため、ユーザー側では国内のプリント配線板メーカーに委託する感覚で、プリント配線板の調達が可能になり、海外調達で大きな障害になり得る言葉の問題や、品質不良発生時の対応など、煩わしい問題から解放されることになる。

5. 技術開発体制(高速伝送技術/ノイズ抑制技術)

高速伝送やノイズ抑制を実現させるSI(シグナルインテグリティ)、PI(パワーインテグリティ)に優れた基板を供給するため、積極的な要素技術開発を進めている。

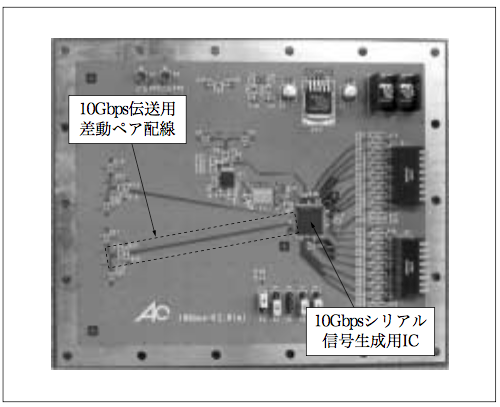

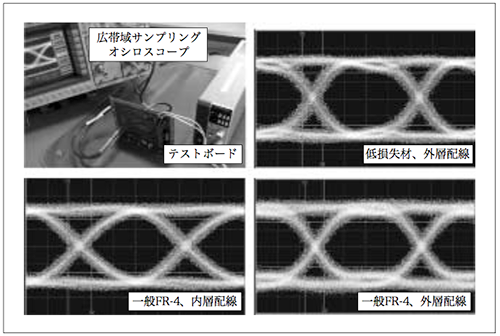

高速伝送の実現については、図2に例を示すような評価ボードを開発し、実機評価(図3)を行うことで、SIに影響を与える要因の抽出を行い、パターン設計指針に反映させている。

特にGHz領域の分野では、こうした実機評価を行うことでノウハウの蓄積を図り、先に述べた10Gbpsシリアル伝送を実現化している。

図2 高速伝送評価用ボード例

図3 実機評価例(10Gbps差動シリアル伝送)

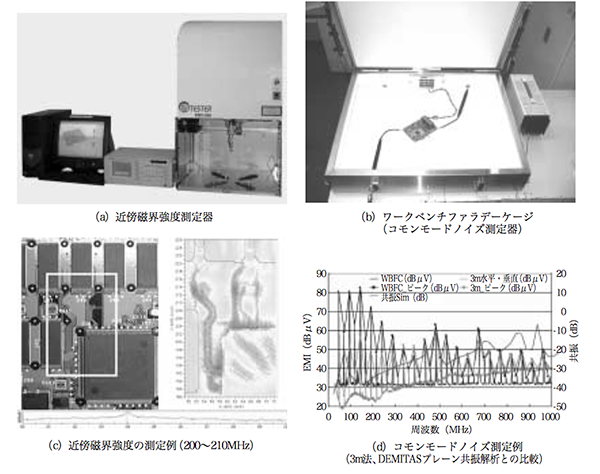

またEMC(ノイズ)対応技術についても、同様に評価ボードを用いた実機評価を行うことで、設計支援ツールDEMITASNXのルールチェッカ機能やシミュレーション機能(プレーン共振解析)を検証し、有効活用を行っている。さらにDEMITASNXによるデータ解析と、近傍磁界の測定を組み合わせることで、従来の基板メーカーとは異なる一歩踏み込んだEMC(ノイズ)対策提案を行っている。例えばパターン設計段階におけるパスコンの追加提案などを行うことで、電源プレーンの共振を防止している。

従来こうしたEMC(ノイズ)対応技術は、ノイズ問題自体が部品実装後の問題で、また不具合が発生した場合には、筐体を含めた対策をセットメーカー側で取ることから、プリント配線板メーカーがあまり関与してこなかった分野と言える。しかし、伝送速度が高速化する中、不具合に対し後追いで対策を行う従来の手法では限界になりつつあり、今後はフロントローディングの考え方で、プリント配線板の開発段階における対応が重要になってくる。今後も基礎技術の検討と共に、コンサルティング機能を充実させ、ユーザーの要求に応えていく。

6. 電気特性評価体制(技術サービス体制)

上述した技術検討を進めるにあたり、プリント配線板の電気特性を社内で評価できる環境を構築している。測定機器としては、特性インピーダンスを測定するTDR(Time Domain Reflectometry)をはじめ、実測ベース電気モデル作成ツール「IConnect」、差動減衰量Sパラメータを測定する4ポートネットワークアナライザ、アイパターンを測定する広帯域対応オシロスコープ、さらにノイズ測定器(近傍磁界強度測定器)、ワークベンチファラデーケージ(図4)などを所有し、プリント配線板で要求されるほぼ全ての電気特性を評価することが可能である。

図4 ノイズ測定器

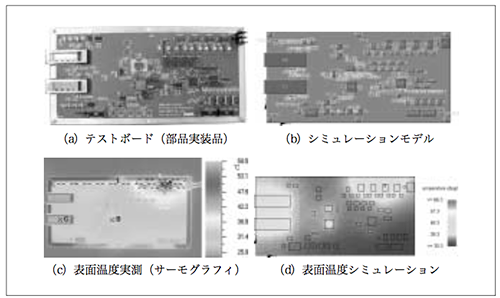

また、こうした評価は社内向けだけで行うのではなく、ユーザーからの依頼にも随時対応する体制を整え、新規開発したボードの波形(アイパターン)や、ノイズ測定、波形観測などの評価サービスを行っている。特にノイズ近傍磁界の対策測定については、NARTE認定EMCエンジニアを擁し、ノイズ問題のあるボードに対する近傍磁界強度とワークベンチファラデーケージ測定によってノイズ源を同定している。その改版のパターン設計に、DEMITASNXを活用してノイズ対策を行うという一連のサービスが、遠方界の測定で規格をオーバーした際、その発生源特定などに有効であり、非常に好評である。このように、ユーザーに密着した技術サービスを提供することで、開発支援を積極的に行っている。また、高速化に伴う基板の発熱問題への対応として、シミュレータと実測を活用した「熱対策パターン設計・基板製造・実測サービス」をスタートした(図5)。

図5 熱対策技術

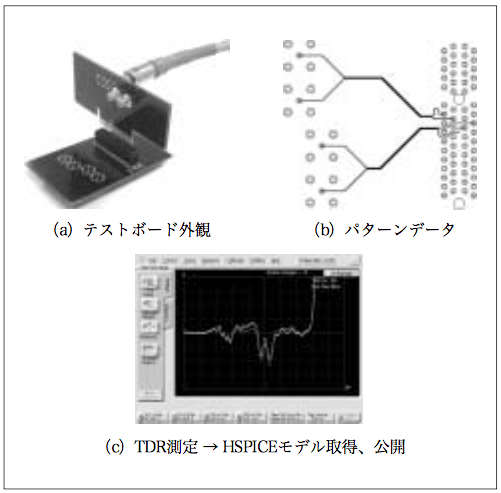

ユーザーサービスNo.1を具現化した最新の取り組みとして、ユーザー側で高速伝送対応やEMCパターン設計を行うことを想定し、「技術情報提供サービス」としてコネクタの実測ベースの電気モデルなどを当社Web上に公開し、ユーザー側での高品質パターン設計の実現に貢献している(図6)。

図6 技術情報例(PCI-Expressカートエッジの電気モデル)

7. おわりに

電子機器の高機能化が進むにつれて、プリント配線板に求められる技術要求は、今後もますます高度化し ていくと考えられる。他社と差異化できる高速伝送技 術、EMC(ノイズ)対応技術、熱対策技術の開発を推進し、技術サービスを充実させると同時に、納期、コスト面で競争力ある供給体制を整え、ユーザーの開発支援を積極的に推進していく。

無料ダウンロード!

【ダウンロード資料例】

- DDR3メモリバスの設計手法

- 差動伝送路の設計と信号品質

- 12G-SDIリターンロス規格合致のための基板設計手法

- IBIS-AMIモデルを用いた高速信号シミュレーション

- 10Gbps超伝送の基板設計最適化

など全70テーマ

この機会に是非ご登録ください。 ※会員登録は無料です。

関連情報

- プリント配線板における高速シリアル伝送の注意点

- 高速信号伝送におけるビアの影響

- コネクタやケーブルの実測ベース電気モデル

- SMA レセプタクルの信号線径・穴径とSパラメーター

- フローティング層が高速信号伝送に及ぼす影響

- プリント配線の発熱シミュレーションの高精度化に関する検討

- プリント配線の曲げが伝送特性に及ぼす影響

- 高速差動信号伝送におけるプリント配線板リファレンス面の影響

- 部品実装部位の特性インピーダンスコントロール手法の検討

- 差動配線のスリットまたぎに起因するノイズ

- リジッドプリント配線板

- プリント配線板における高速大容量メモリ(DDR)インタフェースの注意点

- 高速シリアル伝送及び高速大容量メモリインタフェース

パターン設計時の注意点まとめ