プリント基板総合メーカー|RITAエレクトロニクス株式会社 > 技術資料 > プリント配線の発熱シミュレーションの高精度化に関する検討

プリント配線の発熱シミュレーションの高精度化に関する検討

1. はじめに

近年、電子部品の高密度・小型化が進み導体パターンの発熱が無視できない場合が出てきた。パターンから発生する熱については、温度上昇10°C以下を目安に 1A@1mm 幅と一般的に言われているが、正確な指針はなく、また、基板の層構成によっても温度上昇が大きく異なる場合がある。一方で、パターンの発熱を考慮した設計は経験などにより行われていた。そこで、市販の 熱解析ソフトを用いて発熱部品が搭載されたプリント配線板のパターンの発熱をシミュレーションできるように、パターンの熱抵抗モデルを実測結果から算出し、基板設計に応用できる手法を検討した。

2. 熱解析の概要

熱解析の手法は、有限体積法が採用されている場合が多い。有限体積法とは、計算領域をセル要素に分割し、各セルに対し支配方程式を用いて近似解を得る解析方法であり、境界に合わせて比較的自由にセル分割できることと、境界条件が扱いやすいなど、比較的大規模な解析に向いている。今回我々は、熱解析ツールとして、この有限体積法を採用している Flomerics 社製の FLO/PCBを用いた。この解析ツールは発熱部品に熱抵抗モデルおよび消費電力を設定することで、部品の温度をシミュレーションすることができ、特に基板の詳細仕様(層構成、ビア、銅パターン)まで対応できる特徴がある。そこで、パターンの発熱実測結果から、シミュレーションツールを用いてパターンの熱抵抗モデルを逆算できれば、発熱部品が搭載されたプリント配線板のパターンの発熱をシミュレーションできることになる。

3. 実測

3.1 目的

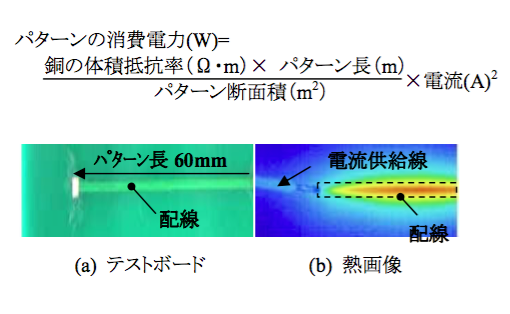

今回のツールでパターンの発熱をシミュレーションするために必要な情報は、パターンの消費電力と熱抵抗である。消費電力は以下の式から算出できる。計算を簡単にするため、銅の抵抗は 25°C時の値(1.73×10-8Ω・ m)を使用し、熱抵抗モデルの算出は温度上昇10°C以内を目安として行った。熱抵抗は消費電力あたりの温度上昇量で定義される。よって、パターン幅、パターン厚、層構成の異なるテスト基板を作製し、電流と温度上昇量を実測することにした(図1)。表1に測定条件を示す。

図1 熱実測

図1 熱実測表1 基板の仕様と測定条件

基板 FR-4、4 層 パターン 外層パターン(内層銅あり、なし)

内層パターン(外層銅あり、なし)パターン厚 外層:48、65、100、130μm 内層:35、70μm パターン幅 1mm, 5mm, 10mm パターン長 60mm 電圧/電流 5V/0.5A, 1A, 2.5A, 5A, 10A 測定環境 自然対流(EIA/JESD51-2 に準拠) 周囲温度 一定温度 25°C 3.2 実測結果

外層パターンの一例として、パターン厚み 48μm(18μm 銅はく+銅めっき 30μm)、パターン幅 1mm の実測結果を表2に示す。内層銅はくの追加 (条件1と2)、絶縁層間を薄くする (条件2と3) といった基板仕様の変更で、パターンの温度上昇が抑制されることが分かる。

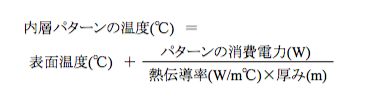

内層パターンの一例として、パターン厚 35μm、パターン幅 1mmの実測結果を表3に示す。熱画像実測は基板表面の温度を測定しているため、パターン温度を直接観測することができない。基板表面の温度は内層パターンで発生した熱が絶縁材料を伝導した結果であるため、絶縁材料の熱伝導率と厚みから以下の計算をすることにより、内層パターンの温度を予測した。外層パターン同様、外層銅はくの追加 (条件1と2)、絶縁層間を薄くする (条件2と3) といった基板仕様の変更で、パターンの温度上昇が抑制されていることが分かる。

表2 外層パターンの実測結果

条 件 内層銅箔 絶縁層間 温度上昇(℃) 0.5A 1.0A 2.5A 5.0A 1 なし 0.3mm 0.8 2.7 9.9 –*) 2 あり 0.3mm 0 0.2 4.3 19.9 3 あり 0.1mm 0 0 4.0 9.9 *)-は温度上昇大により測定できず

表3 内層パターンの実測結果

条 件 内層銅箔 絶縁層間 温度上昇(℃) 0.5A 1.0A 2.5A 5.0A 1 なし 0.3mm 0.4 4.8 20.9 –*) 2 あり 0.3mm 0.4 1.5 5.9 17.4 3 あり 0.1mm 0.1 0.4 4.3 16.7 *)-は温度上昇大により測定できず

4. 熱抵抗モデルの作成と確認

4.1 目的

実測で得たパターンの温度上昇から、シミュレーション結果が実測結果と一致するように熱抵抗を変化させ、各条件において熱抵抗モデルを決めた。この時、熱抵抗モデルはパターンの上下にある2抵抗モデルとした。

4.2 実測とシミュレーションの比較

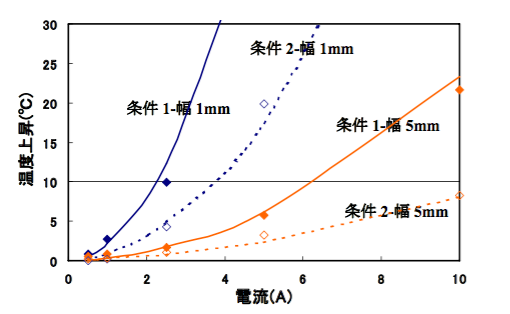

外層パターンの一例として、パターン厚48μm(18μm 銅箔+めっき30μm)の結果を図2に示す。これは、電流と温度上昇の関係を示しており、プロットが実測結果、実線がシミュレーション結果である。破線は内層銅はくを追加した場合(表2の条件2)である。消費電力は3.1節に示した式により算出し、熱抵抗はパターン幅、パターン厚毎に設定した。内層銅はくの有無など基板仕様にかかわらず、全て同じ熱抵抗を用いている。グラフより実測とシミュレーションの結果はよく一致おり、パターン幅の拡大や内層銅はくの追加によって、温度上昇が抑制される効果についてもよく反映していることが分かる。パターン厚 65μm, 100μm, 130μmの場合も実測とシミュレーション結果はよく一致している。外層パターンにおける熱抵抗モデルは基板仕様に依存しないことが確認できた。

図2 シミュレーション結果(外層 48μm)

内層パターンの解析を行う際、今回のシミュレーターでは部品を内層に配置する事ができないため、表層に配置した状態で解析する方法を採った。その解析温度に実測同様、絶縁材料の熱伝導率と厚みから内層パターンの温度を計算した。熱抵抗は、外層パターンの場合と同じくパターン幅、パターン厚、に加えて、表層との絶縁層距離毎に設定した。その結果、実測とシミュレー ション結果が一致することを確認した。表層に銅はくがある場合については検討中である。

5. まとめ

- 1)パターンの熱実測結果から基板用熱解析ソフトを用いて導体パターンの発熱を考慮できるようにパターンの熱抵抗モデルを作成した。

- 2)この熱抵抗モデルは、外層パターンに関してはパターン幅と厚みが決まれば基板仕様に依存しないことを示し、内層パターンに関してはパターン幅と厚みと表層との絶縁層距離により熱抵抗値を決めることで解析できることを示した。

- 3)この様な簡単なモデルと市販のツールを使うことにより、発熱部品が搭載されたプリント配線板のパターン設計時において、有効な手段であることを提案した。今後は、解析環境に合わせた銅の体積抵抗率を使用するなど、更なる精度向上を図るとともに、フィールドでの評価を行う。

無料ダウンロード!

【ダウンロード資料例】

- DDR3メモリバスの設計手法

- 差動伝送路の設計と信号品質

- 12G-SDIリターンロス規格合致のための基板設計手法

- IBIS-AMIモデルを用いた高速信号シミュレーション

- 10Gbps超伝送の基板設計最適化

など全70テーマ

この機会に是非ご登録ください。 ※会員登録は無料です。

関連情報

- プリント配線板における高速シリアル伝送の注意点

- 高速信号伝送におけるビアの影響

- コネクタやケーブルの実測ベース電気モデル

- SMA レセプタクルの信号線径・穴径とSパラメーター

- フローティング層が高速信号伝送に及ぼす影響

- プリント配線の発熱シミュレーションの高精度化に関する検討

- プリント配線の曲げが伝送特性に及ぼす影響

- 高速差動信号伝送におけるプリント配線板リファレンス面の影響

- 部品実装部位の特性インピーダンスコントロール手法の検討

- 差動配線のスリットまたぎに起因するノイズ

- リジッドプリント配線板

- プリント配線板における高速大容量メモリ(DDR)インタフェースの注意点

- 高速シリアル伝送及び高速大容量メモリインタフェース

パターン設計時の注意点まとめ