プリント基板総合メーカー|RITAエレクトロニクス株式会社 > 事例紹介 > プリント基板の反り対策ー原因と防止策を解説

プリント基板の反り対策ー原因と防止策を解説

課題

実装時の基板反りにおける要因と対策

プリント配線基板の高密度化と環境配慮として鉛フリー実装による高温実装が進む中、プリント配線基板の反りが問題視されてきています。既存製品のパターンを変更しないで、基板の反りを規格内に収める方法について、対策事例を紹介いたします。

当社のご提案

はじめに

プリント配線基板の高密度化と環境面から鉛フリー実装が増加するにつれて、実装時の基板反り抑制に関して重要視されてきています。この背景としては、実装時の基板反りによる部品と基板との接続信頼性が確保しにくくあるとういうことがあります。実装後のプリント配線板の反り要因としては、主に以下の3種類に分けられます。

1つは、層構成起因。

2つめは、パターン構成起因(面積差異、偏在性)。

3つめは、材料特性起因。

実装後の配線板の反りを抑制するためには、主要因の適正化を図り、適切な仕様設計をする必要があります。そこで、今回、該当品の実装後の反り抑制のため、各要因について適正化かどうかの検証を行いました。

今回、お客様の方から実装時の反りが大きく、実装時の信頼性から改善依頼を受けました。

該当製品の仕様から反りに関する下記主3要因を考察しました。

- 1. 層構成

-

本製品は、4層-4層、8層IVH構成。両4層IVH部も8層IHV部対称構成を取っており、プレス成形時のレジンフローは均一であり、内部応力は比較的小さいと判断。IVH構成のため、断面の樹脂占有比率が、一般スルーホール基板の数値(17%前後)に対し、約30%と高いため、実装加熱時の熱膨張や反り、捻じれ等にも有利であると判断しました。

- 2. パターン構成

-

パターン性は、L1からL8までと一貫して、製品内でほぼ偏り少なく、各層毎のパターン面積差異は±3%と均一な構成であり、有利と判断。ダミーパターン追加などの実装時の歪緩和が極めて難しいと予測しました。

- 3. 材料特性

-

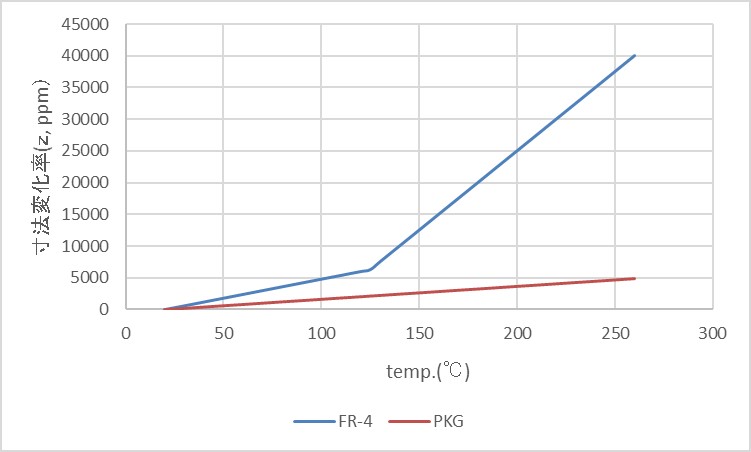

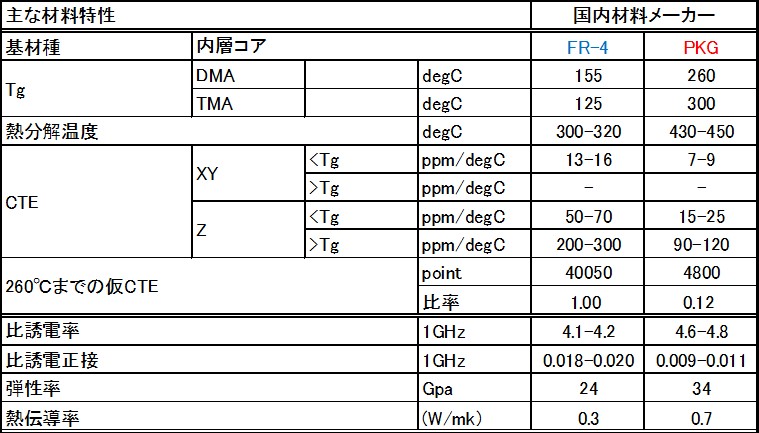

環境配慮が必要な用途プリント配線板であったため、実装温度が比較的高いと判断されます。既存のFR-4材より、CTEの小さい材料への変更による抑止性を期待し、当時、最も高Tg・低熱膨張・高弾性特性であったパッケージ用途の材料での製造を提案。事前検討として、実装温度(25℃→260℃)までの寸法変化率をシミュレーションしました(グラフ1)。

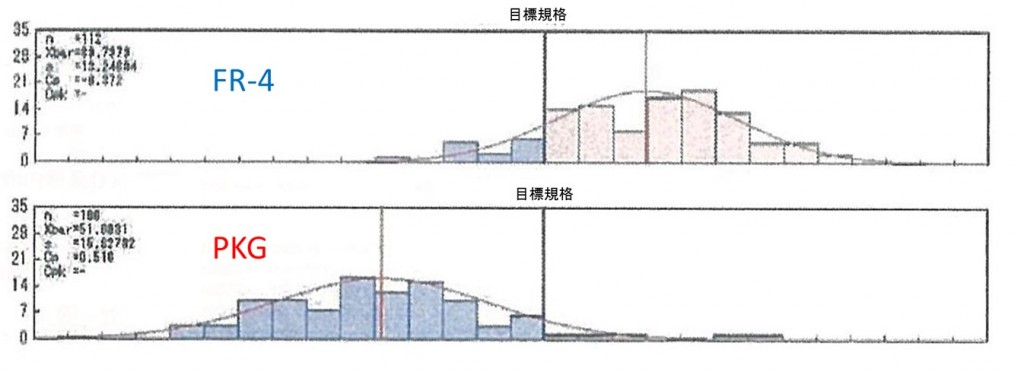

グラフ1. 材料別寸法変化率比較

既存FR-4材との比較において、約12%低下する事を確認しました(表1、グラフ2)。

表1. 主な材料特性比較

グラフ2. 実装後の該当製品反り推移

その他の電気特性などの材料特性においても既存品より向上すると推測されます。

結果

実装時の基板反り対策として高機能材料への変更を提案し、評価結果より改善できていることが確認できました。

これまで目標規格を殆どオーバーしていた基板反り量が、規格内に収まっている事がわかりました。反り全体の偏差も小さくなっている事が確認でき、今回のプリント配線板の実装後の反り抑制として、材料変更が有効的であったと言えます。

無料ダウンロード!

【ダウンロード資料例】

- DDR3メモリバスの設計手法

- 差動伝送路の設計と信号品質

- 12G-SDIリターンロス規格合致のための基板設計手法

- IBIS-AMIモデルを用いた高速信号シミュレーション

- 10Gbps超伝送の基板設計最適化

など全70テーマ

この機会に是非ご登録ください。 ※会員登録は無料です。